详细信息

中低压柜生产线核心组成与流程

一、关键加工设备

00001.

钣金加工段

00002.

激光切割单元:高功率光纤设备切割不锈钢/铝合金板材,精度±0.1mm23

数控折弯单元:伺服电液混合折弯机实现柜体框架自动成型,重复定位精度±0.05°

自动焊接单元:惰性气体保护舱(Ar/He)满足防爆焊接要求1

00003.

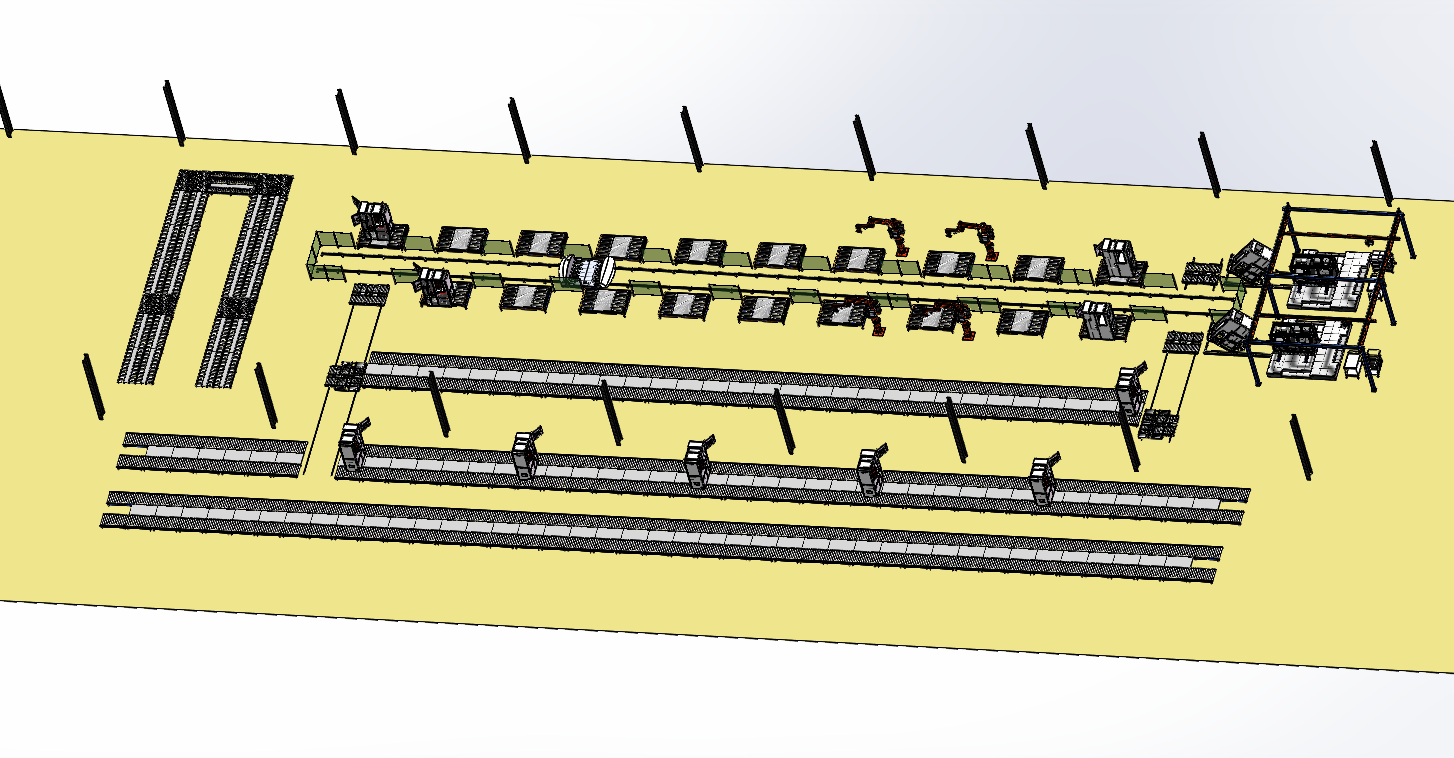

二、系统集成与测试

模块 | 设备 | 指标 |

一次回路装配 | 六轴协作机器人 | 35kV套管安装精度±0.2mm1 |

二次线束集成 | 自动压接+热缩管终端机 | 端子错误率<0.01%7 |

整机测试 | MES集成耐压平台 | AC 42kV/1min局部放电<5pC4 |

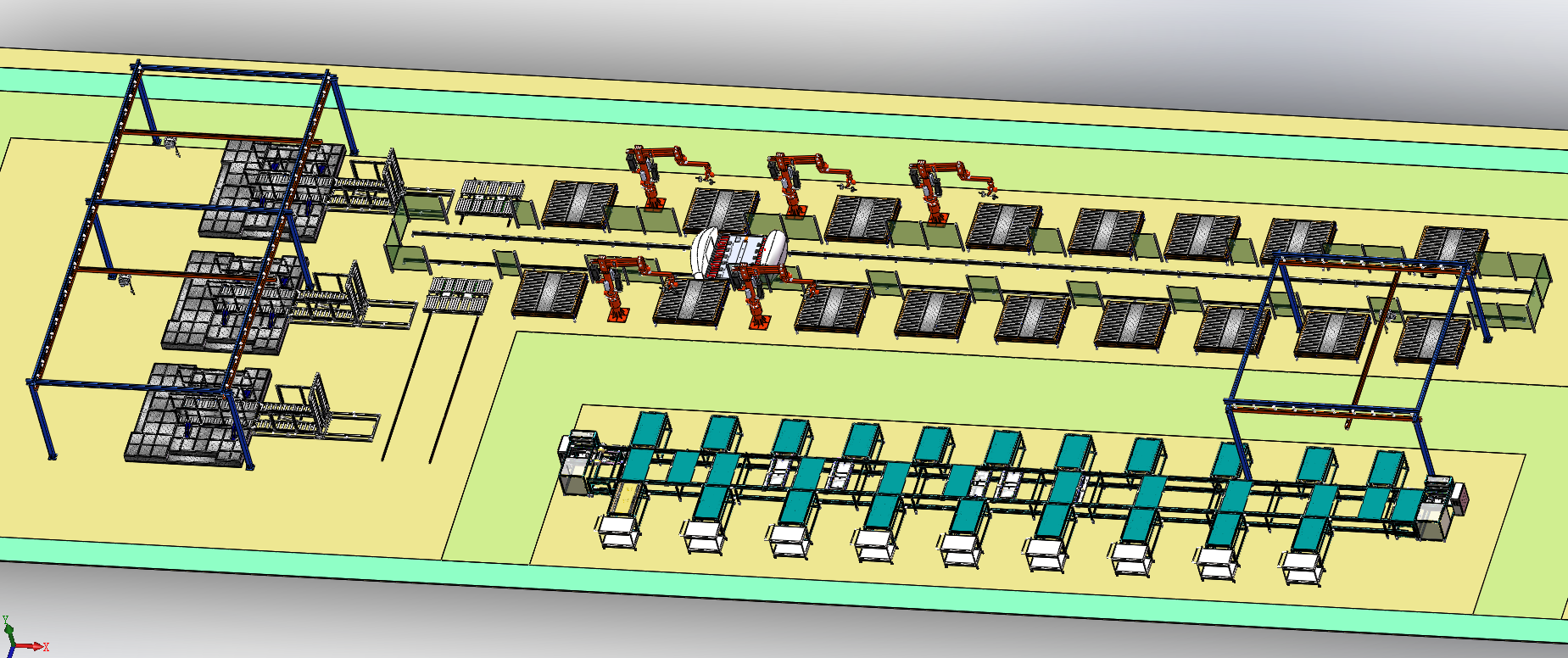

物流输送 | SLAM导航RGV+磁轨滚筒线 | 承重1.2吨,速度0.5m/s23 |

中压柜生产线模块化设计核心优势

一、成本优化

· 制造与采购成本降低:模块化设计支持标准化批量生产,单位制造成本下降30%以上,备件库存减少50%,采购成本节约25%2。

· 空间压缩节省开支:窄柜设计(如550mm宽度)较传统方案节省40%占地面积,减少土建投资;立体扩展能力支持垂直堆叠,避免扩建成本27。

· 安装实施成本突破:工厂预装比例提升,现场接线量减少70%,安装周期缩短50%,节省人力成本60万元以上27。

二、生产效率提升

· 快速部署与灵活性:模块化流水线支持并行作业,产品组装时间从传统2小时压缩至30分钟;产线节拍减少,产能提升30%-50%58。

· 智能制造集成:结合协作机器人(如六轴机械臂)和即插即用接口,实现自动化装配与调试,错误率低于0.01%78。

三、运维效率增强

· 快速故障处理:模块独立设计使故障定位精准度达90%,维修时间从4小时缩短至30分钟;标准化接口支持跨批次互换,兼容性100%69。

· 预测性维护:内置传感器实时监测温度、振动等参数,结合数字孪生技术预测剩余寿命,误差<5%,维护周期延长至18个月,成本降低40%36。

四、安全与可靠性

· 物理隔离防护:独立隔室(如断路器室、母线室)通过3mm金属隔板隔离,承受20kA电弧能量,抑制故障扩散;泄漏率≤10⁻⁶ Pa·m³/s46。

· 抗震与环境适应:柔性连接机构(如三维可调锁紧装置)允许±15°偏差,在9级地震模拟中柜体变形仅1.2mm;噪音≤75dB(A),适应-5~40℃环境69。

五、扩展性与可持续性

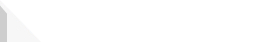

· 灵活配置:支持1-4单元柜型组合,通过预留导轨和标准化接口,实现功能模块即插即用;产线布局紧凑(94×15米)35。

· 环保合规:无SF₆气体绝缘设计(采用真空灭弧或C4F7N混合气体),符合欧盟F-gas法规,减少温室气体排放

在线留言

留下您的联系方式,我们将会尽快和您联系