详细信息

工程概述

随着电力系统的逐年优化,以及智能电网的快速发展,用户对成套类开关设备的供货周期及质量要求日趋增高,为提高公司在成套开关行业的市场竞争力,高质量的批量生产迫在眉睫。

产线化的生产,更能使产品在批量生产中提高生产效率,稳定和提高产品质量,改善劳动条件,同时能缩减生产占地面积,降低生产成本,缩短生产周期,保证生产均衡性等各方面都具有显著的经济效益。

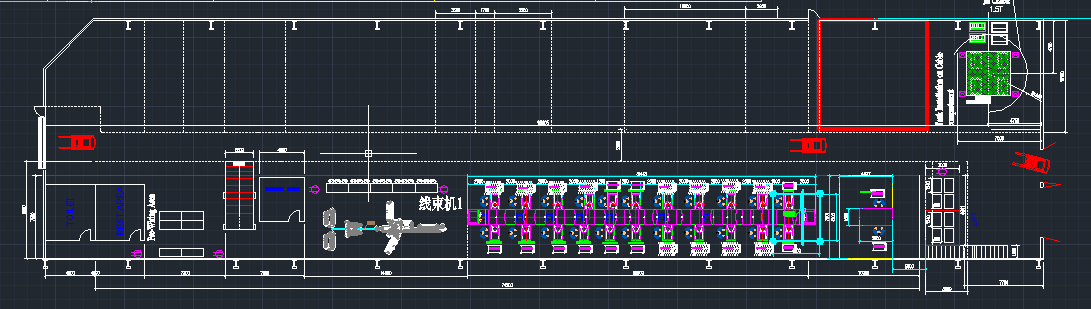

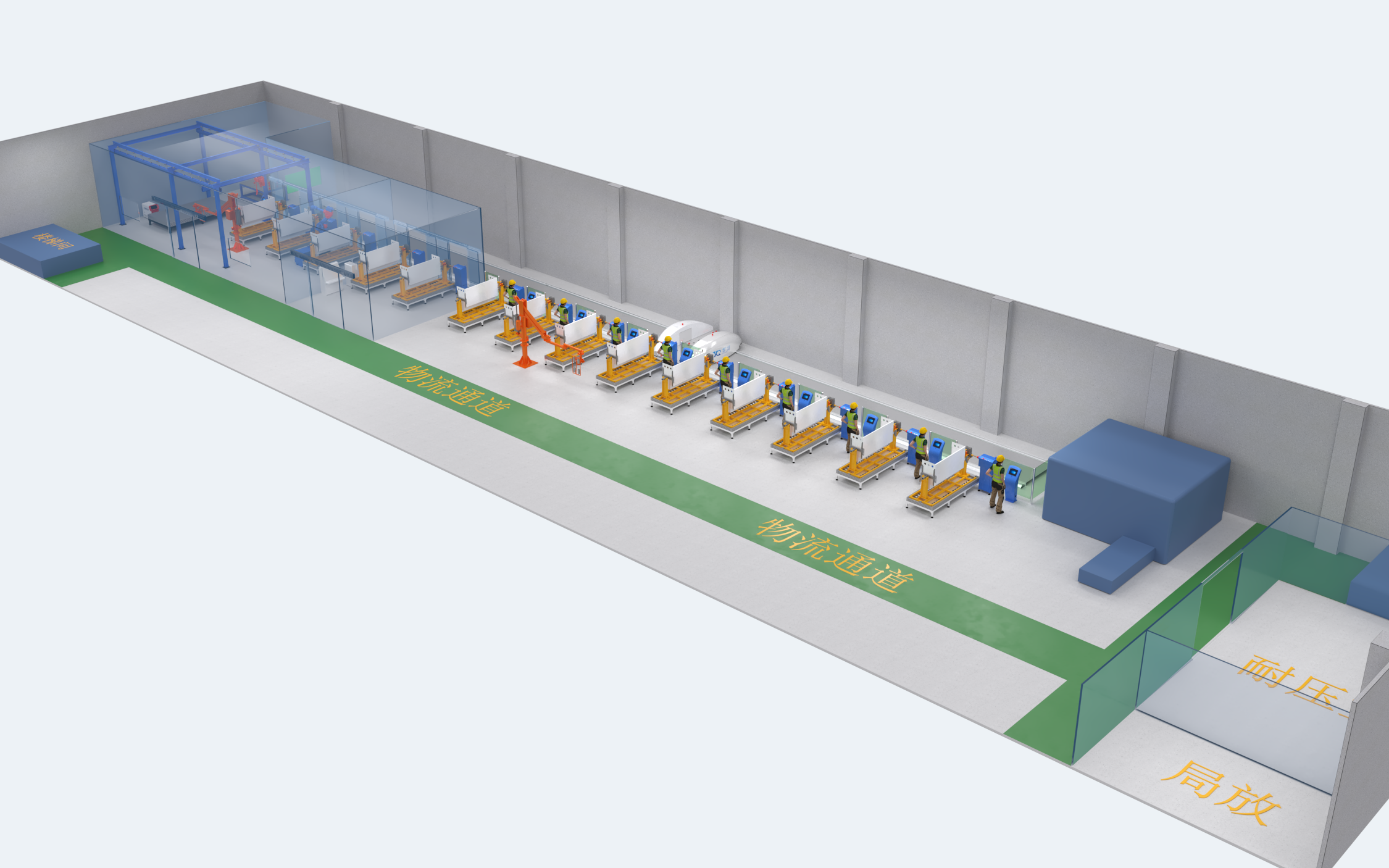

充气柜作为公司的主营产品之一,为加强充气柜保质保量、增产增效的生产制造,需新建一条标准充气柜生产线。充气柜装配生产线,由仪表室装配、气箱装配、一次装配、二次集成装配和电气检测组成的流水式半自动化装配生产线。

一、钣金加工段设备

00001. 激光切割单元

高功率光纤激光切割机,支持不锈钢/铝合金板材加工,切割精度±0.1mm23

00002. 数控折弯单元

伺服电液混合折弯机,实现柜体框架自动成型,重复定位精度±0.05°2

00003. 自动焊接单元

充气柜专用螺柱焊机,配置惰性气体保护舱(氩气/氦气),满足防爆焊接要求1

二、气箱装配段设备

00001. 密封装配子系统

真空吸附机械臂:精准安装环氧树脂绝缘件与密封圈,合格率99.9%45

SF6/N₂混合气体充注机:带流量闭环控制,充注精度±1%4

00002. 气密性检测单元

三级氦质谱检漏系统(零件→气箱→整柜),泄漏率阈值≤10⁻⁶ Pa·m³/s4

00003. 壳体处理设备

喷砂除锈机+环氧粉末静电喷涂线,附着力达GB/T 9286一级标准6

三、系统集成与测试设备

模块 | 关键设备 | 技术指标 |

一次回路装配 | 六轴协作机器人 | 35kV套管安装精度±0.2mm1 |

二次线束集成 | 自动压接+热缩管终端机 | 接线端子错误率<0.01% |

整机测试 | MES集成耐压试验平台 | AC 42kV/1min局部放电<5pC4 |

物流输送 | SLAM导航RGV+磁轨滚筒线 | 承重1.2吨,速度0.5m/s23 |

四、核心工艺设备技术特性

· 环境适应性:产线在-5~40℃环境稳定运行,噪音≤75dB(A)6

· 能源配置:

· 总功率≤130KVA(AC 380V三相+AC 220V单相)

· 压缩空气压力0.6MPa,流量0.5m³/min3

· 安全防护:

· 输送机挤夹点配置红外急停装置,符合GB 8196机械防护标准6

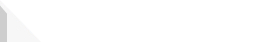

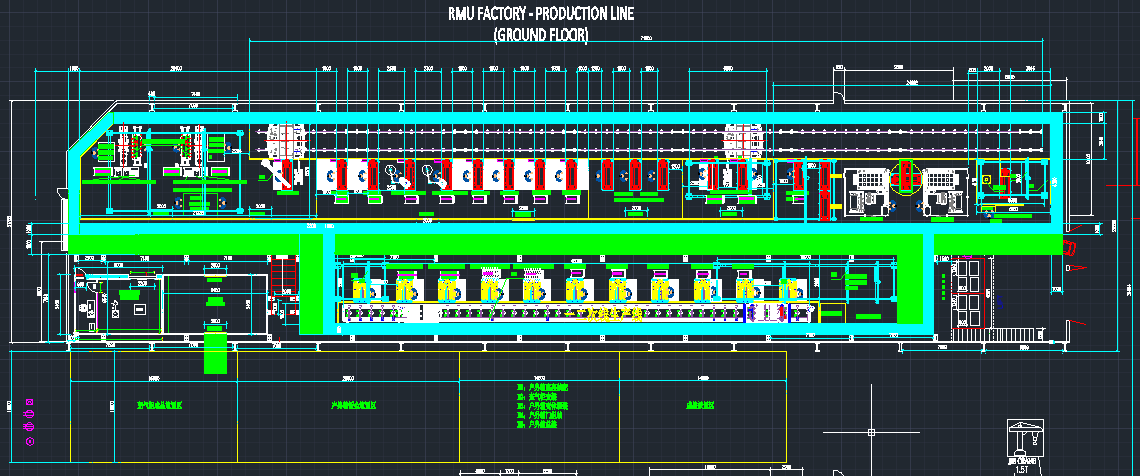

注:设备选型需兼容1-4单元组合柜型(尺寸依设计图),产线布局面积约94×15米

装配流水线体总要求

1) 环境温度-5~+40℃

2) 每个装配工位需配置2个五孔(公牛10A)插座和1个气源Y型1分2快速接口及2个(六类)网络接口。

3) 动力:侧方柱子的电源需方提供,电压稳定状况为±10(产线用总用电量不超过130KVA,不含局放室与其他大型实验设备的用电)。

4) 三相电:AC 380V,3P+1N+1E,50Hz。

5) 二相电:AC 220V,1P+1N+1E,50Hz。

充气柜生产线技术参数

1) 充气柜为1—4单元组合柜,产品外形尺寸:见设计图样。

2) 产品大重量:1200Kg。

3) RGV滚筒面高度:400mm(由氦检辊筒面确定)。

4) 装配工位台滚筒面高度:400mm(由氦检辊筒面确定)。

5) 生产线布局区域:约 94 米*15米。

6) 总用气量:压缩空气压力为6kgf/cm 2,流量不超过0.5m 3/min(未含气动工具用气 量)。

7) 总用电量:整套流水线不超过 130KVA(不含局放室与局放室的实验设备用电)。

8) 生产线噪音:整线噪音小于 75dB(距噪音源 1 米处测试)。

9) 输送线在正常工作条件下要具有足够的稳定性和强度。

10) 输送机易挤夹部位经常有人接近时要加强防护措施。

执行标准

本工程中的所有产品,都必须符合相关标准,制造方应严格按照产品标准生产、制造和采购。以下所涉及的有关产品安全标准和要求,必须严格执行。

安全电压应符合GB3805《特低电压(ELV)限值》标准要求。

GB 8196-2003《机械安全 防护装置 固定式和活动式防护装置设计与制造一般要求》。

GB 14784-1993《带式输送机 安全规范安全要求》

GB/T 25295-2010《电气设备安全设计导则》

GB 5083-1999《生产设备安全卫生设计总则》

机械行业安全生产基本标准。

《机械制造企业安全质量标准化考核评级标准》 2005。

其它强制性国家标准和要求。

在线留言

留下您的联系方式,我们将会尽快和您联系